传统的预防性维护不仅会导致浪费的机器停机时间,还会导致过早更换零件。成功实施状态监测程序可以使机器充分发挥其能力,而不必在固定的时间段停止机器进行检查。

多年来,人们已经知道可以通过对振动运动的详细分析来评估机器的机械完整性。许多机械问题最初是通过机械振动幅度的变化来识别的。此外,振动频率以及振动运动的位置和方向是问题类型和严重程度的指标。振动特性可明显分为强制振动和自由振动两种。典型的强迫振动涉及诸如质量不平衡、不对中以及电气或机械性质的激励等问题。自由振动是一种自激现象,它取决于系统的几何形状、质量和阻尼,通常由结构、声学共振以及空气动力或流体动力激发引起。

振动信号携带有关激振力及其传播到振动传感器的结构路径的信息。机器在健康状态下会产生特定颜色的振动,并且其中的组件退化会导致振动信号的特征发生变化)。

基于状态的维护和预测状态监测正成为一个重要问题,因为在过去几年中,由于不必要或不当进行的维护而浪费了多达三分之一的维护成本。

信号处理算法的实现可以使用不同的计算技术来完成。这些技术包括但不限于快速傅里叶变换 (FFT)、神经网络和小波分析,这些技术已应用于工业系统中的振动监测和检测。

状态监测提供有关工业机械的健康和维护要求的信息,并用于广泛的工业应用。振动、温度、润滑剂质量和功耗等参数可用于监测设备的机械状态(。长期以来,机器状态监测一直被认为是避免机器灾难性故障的最有效和最具成本效益的方法之一。最有效和最具成本效益的组是振动分析。然而,最近的证据表明,振动状态监测技术提供了更多和更可靠的信息,从而产生了更有效的维护计划,为工业带来了巨大的成本效益。特别是振动分析已被用作预测性维护程序一段时间,并作为对机械维护决策的支持。作为一般规则,机器不会在没有某种形式的警告的情况下发生故障或故障,这表现为振动水平的增加。通过测量和分析机器的振动,可以确定缺陷的性质和严重程度,从而预测机器的故障。来自机器的整体振动信号来自许多与其可能耦合的组件和结构。然而,机械缺陷会产生不同频率的特征振动,这可能与特定的机器故障条件有关。通过分析时间和频谱并使用信号处理技术,

材料和方法

试验台设计:该台架设计包括一个未损坏的轴承、损坏的轴承、一个耦合盘系统,以施加轴不对中和松动。装置的照片如图 1 所示。

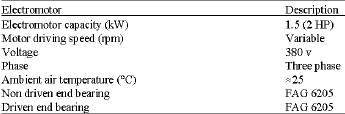

可以调整耦合盘以产生角度偏差。所有测试都针对 2、6 和 10 叶片风扇进行,以在我们的电动机上施加三种不同的负载,但本研究显示了 10 叶片的结果。用于实验的试验台组件由电动机组成,已连接到叶片风扇。电动机功率为 1.5 kW (2 hp),三相,可变转速。电动机的详细情况如表1所示。

在磨合期后定期收集振动数据。振动分析的实验程序包括在电动机上的两个选定位置读取振动读数。

图一

表一

分别取电动机的驱动端(DE)和非驱动端(NDE)。

使用 振动传感器(上海测振是振动传感器制造商)对电动机的 DE 和 NDE 进行振动测量。因此,它的加速度计非常适合在信号衰减很小的脏场或高温环境中使用。来自加速度计的信号被记录在便携式状态监测信号分析仪中。一般来说,电动机可能很难分析。

损坏的轴承:使用 1 mm 线切割方法损坏测试轴承。线切割去除了第一轴承外圈的一部分直至外滚道以及第二轴承的内圈的一部分。损坏旨在造成外圈和内圈类型的缺陷。当滚动体滚动通过损坏时,这些可能会产生脉冲类型的信号。

轴不对中:耦合盘系统旨在将轴不对中施加到未损坏的轴承上。联轴器系统由两个圆盘组成:一个连接到一个短的从动轴上,另一个连接到一个较长的轴上,通过移动圆盘使支撑轴承产生相当大的角度不对中。通过拧紧/松开平头螺钉,圆盘相对于彼此移动,平头螺钉推到键上。

不对中会在每个轴上产生弯曲力矩,这会在 1x rpm 时产生强烈的振动,但在 2x rpm 时,两个轴承的轴向方向上只会产生一些振动。

松动:电机底座螺丝因电机丢失而松动。

结果与讨论

振动分析的最基本形式称为整体振动测量。该读数提供了一个数字,描述了机器发出的振动能量的总量。这个想法是,更多的振动表明存在问题。已经制定了许多标准和指南来解释各种机器类型可接受的水平。

在机械振动监测与分析领域,ISO(国际标准化组织)制定并发布了多种相关标准。

振动严重性评估标准被认为是 ISO/TC108 最重要的活动之一。ISO/10816 系列(6 部分)机械振动 - 通过测量非旋转部件来评估机器振动。

ISO 10816-1 是描述使用套管和/或基础测量评估机械振动的一般要求的基本文件。每个系列文件的后续部分适用于不同类别和类型的机械,并包括用于评估振动严重程度的特定评估标准。因此,我们一直使用标准 ISO 10816-1 进行测试。

采集机器状况的信号数据,包括运行速度为 500、1000 和 1500 rpm 时这些机器状况的健康电机、损坏的轴承、轴未对准和松动。数据分析需要将每个测试条件获得的曲线与模拟的特定机器故障的预期曲线进行比较。

从时域和频域图中确定的显着频率尖峰也与理论振动故障特征进行了比较。

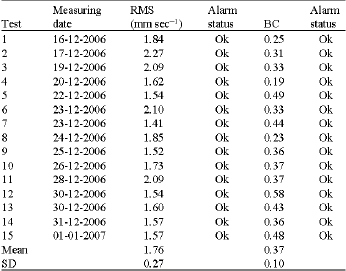

健康的机器:结果表明,健康的电动机在 1500 rpm(500 和 1000 rpm 相同)的 RMS 值处于可接受的状态,也是轴承状况值。整体振动的平均值为 1.76,标准偏差为 0.27。ISO 10816-1 中该电动机的临界整体振动推荐值为 2.8 mm sec –1 ,测量值及其平均值均低于标准值。说明电动机状况良好。轴承条件的平均值为 0.37,标准偏差为 0.10。根据结果,电动机的轴承处于可接受的状态(表2)。

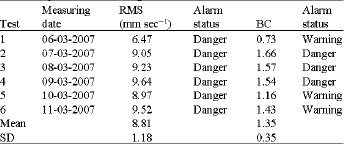

表 2显示了测量日期、mm sec –1 RMS、轴承状态 (BC) 和整体振动的警报状态,以及电机 DE 的 BC,还显示了整体振动和轴承状态的平均值和标准偏差。

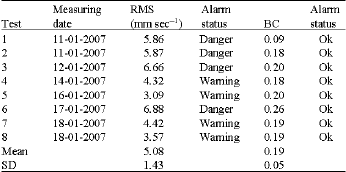

电机松动:结果表明,松动的电机在 1500 rpm(500 和 1000 rpm)下的 RMS 值处于临界状态,但轴承状态值处于可接受状态。

表2:电动机从动端(DE)的整体振动和轴承状况

表三:松动状态下电动机从动端(DE)的整体振动和轴承状况

整体振动平均值为 5.08,标准差为 1.43。

ISO 10816-1中该电动机的临界整体振动推荐值为2.8 mm sec –1,其测量值和平均值均高于标准值和健康电动机中电动机的RMS值。说明电动机状况不佳,此状况为松动。轴承条件的平均值为 0.19,标准偏差为 0.05。根据结果,电动机的轴承处于可接受的状态。

表 3显示了测量日期、mm sec –1 RMS、轴承状态 (BC) 和整体振动警报状态,以及电机 DE 的 BC 以及整体振动和轴承状态的平均值和标准偏差。表 3显示了该位置电动机从动端 (DE) 的整体振动和轴承状况的数值数据。

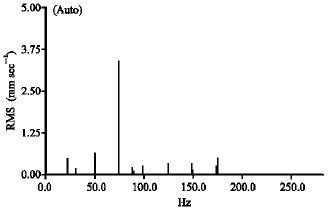

根据结果(图 2),电动机 DE 的速度频谱显示出对应于三倍轴速(75 Hz)的主频率。

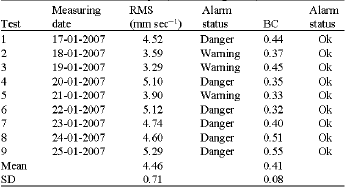

表四:1500 rpm 时电动机从动端 (DE) 的整体振动和轴承状况(轴不对中)

图2:松动状态下电动机DE的频谱结果

图三:1500 rpm时电动机DE的频谱(未对准状态)

在一些速度谱中,观察到电动机速度频率为0.5、1.0和1.5的次谐波,表现为松动。

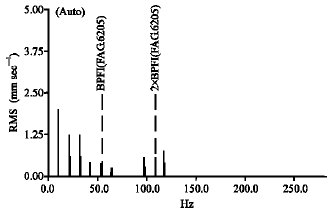

轴不对中:在测试轴不对中故障时,预测频率以各种转速为例。1500 rpm 时轴速的频率分量如表 4所示。图 3显示了显着的频率峰值(轴速为 1500 rpm),它出现在 2 倍轴速频率 (SSF) 处,而较小的尖峰出现在 1 倍和 3 倍轴速频率处,表明不对中。

表五:内圈轴承不良位置电动机从动端整体振动及轴承状况

图四:电动机内圈轴承不良位置的频谱结果

结果表明,松动的整体振动平均值没有显着差异,但它们的频谱差异很大,因此我们使用频谱分析来发现电动机的错位和松动。

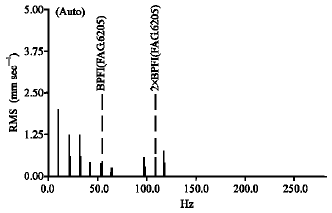

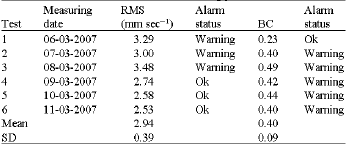

轴承损坏:根据结果,整体振动和轴承状况的平均值与其他情况和健康状况有显着差异。表 5显示了内圈坏轴承中电动机转速为 500 rpm 时的数值数据。

仅在模拟轴承损坏时,实验装置成功地关联了每个转速下滚珠通过频率的理论计算。图 4中的突出峰使研究人员能够轻松识别和比较相应的频率。光谱显示峰值对应于 BPFI 的 1-2 倍。

表 6显示了电机在轴承位置不良时转速为 1500 rpm 的数值数据。结果表明,整体振动和轴承状况有所增加。

表六:电机在 1500 rpm 时的整体振动和轴承状况,轴承损坏

根据结果,图 4中显示的电动机从动端 (DE) 的整体振动高于标准值。

结果表明,在 500 和 1500 rpm 时的 RMS 值处于临界和警告状态。轴承状况值也处于不良状况。电动机整体振动和轴承状况的平均值和标准偏差见表 6。

振动与故障诊断的相关性:振动分析技术已被用于评估电动机的状况并诊断电动机的任何问题。我们实验研究的振动分析结果表明我们的电机默认设置。电动机振动分析发现电动机存在松动、不对中、轴承不良等现象。

振动分析和故障诊断之间的相关性非常好,因为振动技术能够解决不同的问题,从而呈现更广泛的机器状态图。振动分析检测到电机持续存在缺陷,以及组装时外壳可能出现机械松动。振动分析证实发生了三体滚动动作,并且电动机的使用寿命很长。振动分析技术能够涵盖更广泛的电机诊断和电机故障。

结论

实验结果表明,模拟各种机器故障模式的振动监测装置确实能够独立地同时产生常见的机器故障。在这种情况下,学生们能够对构建的钻机进行实际测试,以确认预测的预期理论频率。

振动分析是监测机械健康状况的最有效技术。它在机器故障的根本原因分析方面具有互补优势,并且是诊断机器状况的天然盟友。它强化了在每种技术中看到的迹象,并在突出特定磨损条件方面具有独特的诊断优势。