一、前言

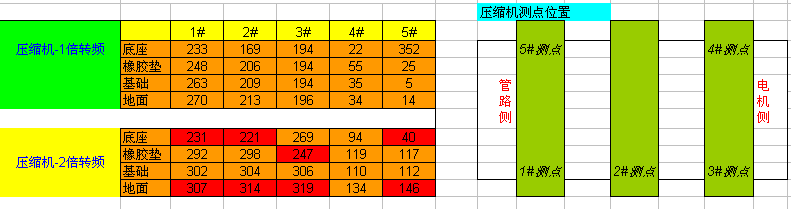

大庆油田一台型号为VF-2.4/4-240的往复式压缩机,电机功率150KW,转速为980RPM/Min,公称容积为2.4 m2/min,工作介质为天然气,吸气压力:0.4Mp,额定排气压力24Mp。压缩机的结构布置如图1所示。

图1 压缩机的结构布置图

该压缩机自从2007年1月5日安装后,压缩机的振动一直很大,直至2009.5机组因振动超标导致管线破裂停机,在此期间曾对机组同心度进行调整,并更换压缩机的曲轴、刮油环、活塞杆、密封填料和气缸等部件,且返厂整修,为机组增加橡胶垫片,开机运行,机组的振动值仍然达到60mm/s。针对这一情况,于2009年大庆油田有限公司委托对该往复式压缩机进行全面的系统的振动检测和故障诊断分析。

二、开机前“敲击试验”诊断测试

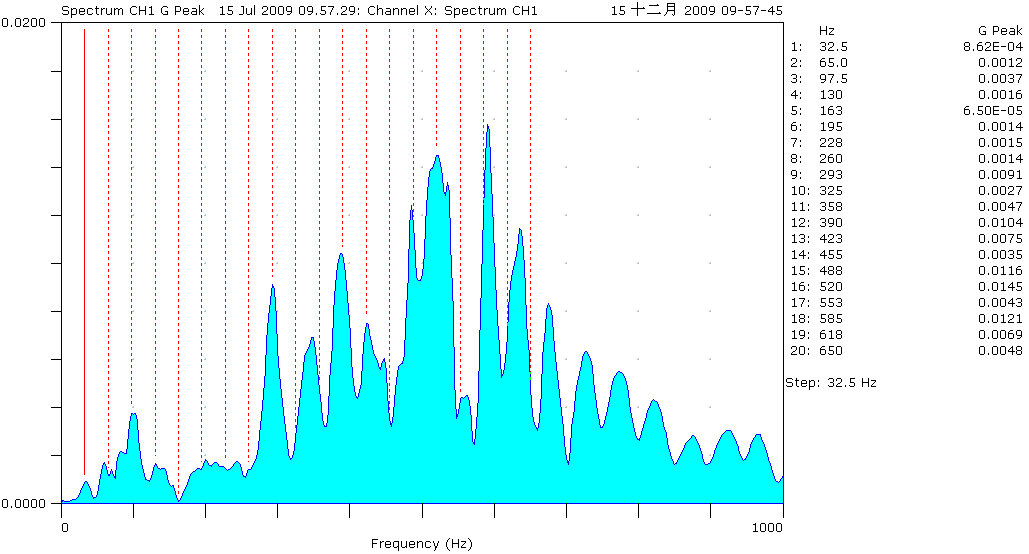

根据客户提供的情况,首先在机组停机的状态下,对其底座、缸体、支架等部位进行“敲击试验”测试,以确认各个测点的自然频率。如图2所示。

一、前言

大庆油田一台型号为VF-2.4/4-240的往复式压缩机,电机功率150KW,转速为980RPM/Min,公称容积为2.4 m2/min,工作介质为天然气,吸气压力:0.4Mp,额定排气压力24Mp。压缩机的结构布置如图1所示。

图1 压缩机的结构布置图

该压缩机自从2007年1月5日安装后,压缩机的振动一直很大,直至2009.5机组因振动超标导致管线破裂停机,在此期间曾对机组同心度进行调整,并更换压缩机的曲轴、刮油环、活塞杆、密封填料和气缸等部件,且返厂整修,为机组增加橡胶垫片,开机运行,机组的振动值仍然达到60mm/s。针对这一情况,于2009年大庆油田有限公司委托对该往复式压缩机进行全面的系统的振动检测和故障诊断分析。

二、开机前“敲击试验”诊断测试

根据客户提供的情况,首先在机组停机的状态下,对其底座、缸体、支架等部位进行“敲击试验”测试,以确认各个测点的自然频率。如图2所示。

图2 “敲击试验”测试图

根据“敲击试验”测试结果,经计算,发现机组存在的32.5HZ自然频率及其谐频正好与压缩机旋转工频的2倍重合,据此,怀疑机组是否存在32.5HZ处的共振频率。

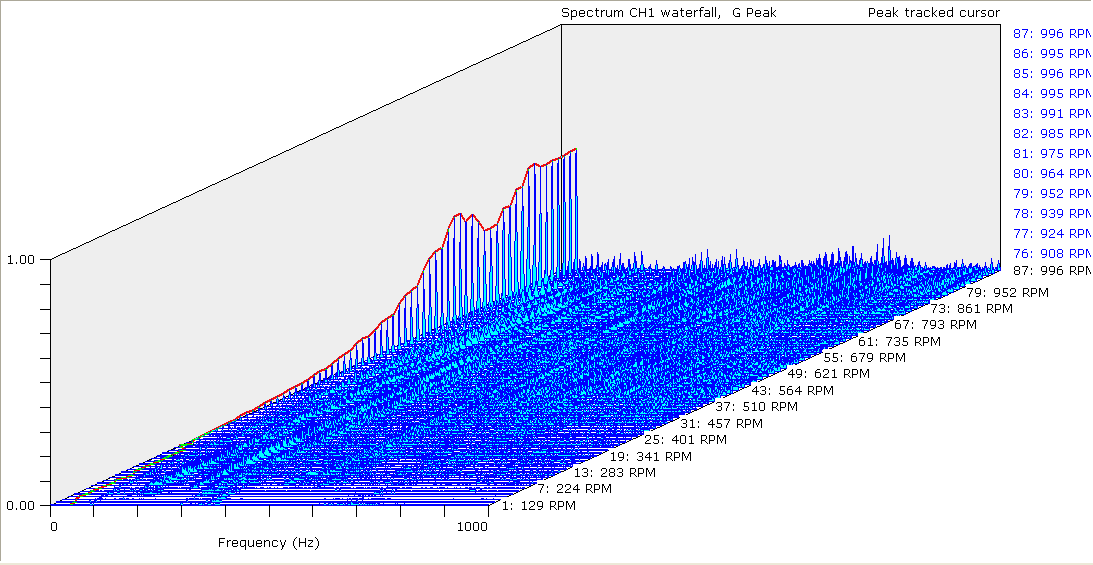

三、开机时“升速试验”诊断测试

在压缩机启动过程中,对机组进行“升速试验”测试,以确认机组在不同转速下的振动情况。如图3所示。

图3 “升速试验”测试图

根据“升速试验”测试结果,如上图所示能明显看出,机组存在2倍工频的振动变化趋势,但在800rpm/min时,机组的振动趋势明显变小,据此,怀疑机组在2倍工频处存在共振的现象。

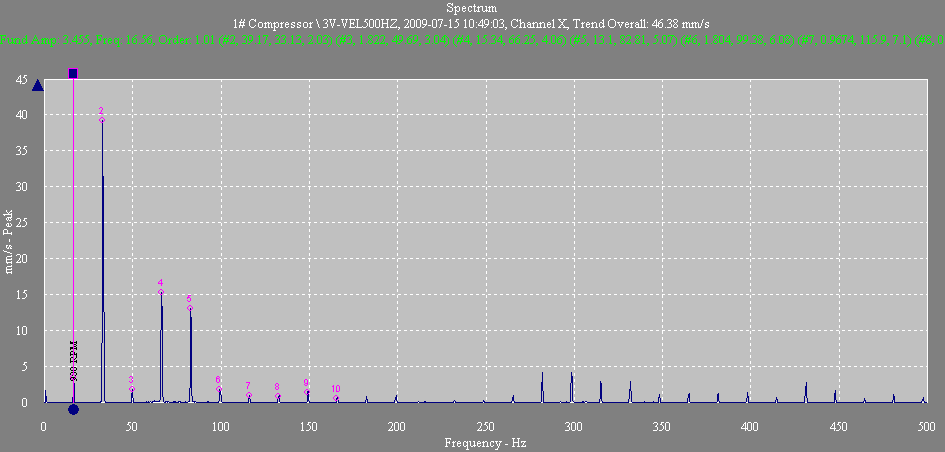

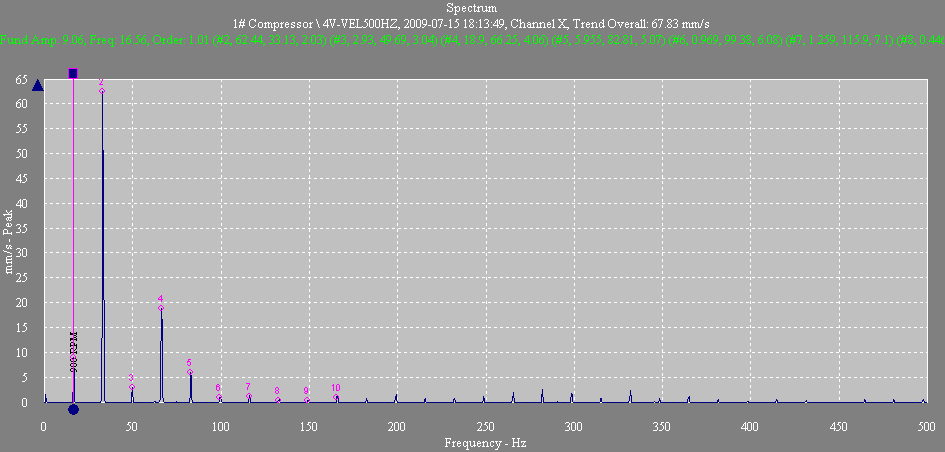

四、正常运行时的数据采集

在压缩机正常运行时,对机组进行振动数据的采集,以确认机组存在的潜在故障。如图4、5所示。

图4 3级气缸垂直方向频谱图

图5 4级气缸垂直方向频谱图

从图4-5可以看出,振动主要以二倍工频为主,且振动总值达到67.83mm/s,根据“敲击试验和升速试验”两步确认,分析认为较高的2倍工频应为不对中或机组的共振导致,根据现场提供的信息,基本锁定为共振导致。同时因较大的振动导致机组出现松动现象。

五、相位分析

为进一步分析导致共振的根本原因,于是对机组进行相位测试。测试位置及角度变化如图6、7所示:

图6 相位测试的位置

图7 相位测试的角度的变化

根据相位的测试结果分析,发现压缩机底座与地面存在明显的相位变化,据此,判断导致共振的原因为基础刚度不足。

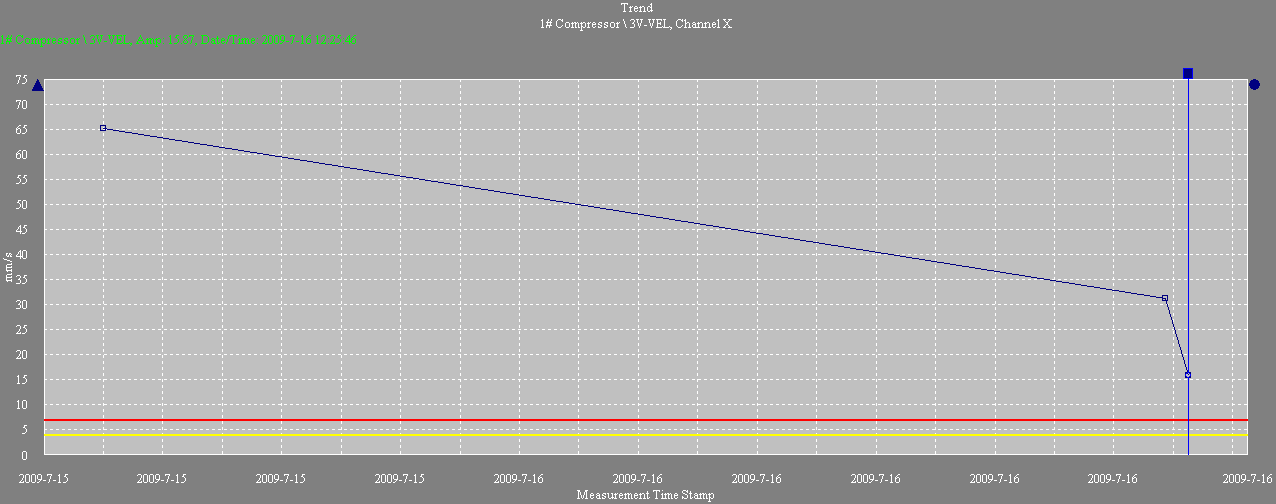

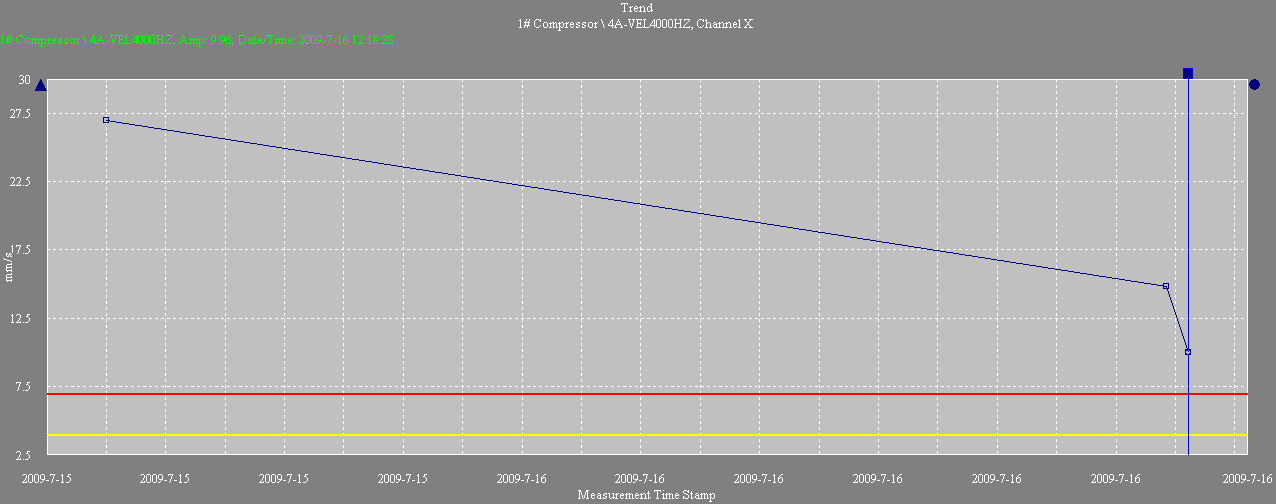

六、变频应用

为排除共振导致的振动,笔者建议在不影响工艺和生产的情况下,使用变频装置,避开其共振点,客户现场直接调用备用变频装置,将速度避开共振点运行,最终锁定在650rpm/min,振动值的大小在<9mm/s。其变化结果见图8、9所示:

图8 3级气缸垂直方向趋势图

图9 4级气缸垂直方向趋势图

七、结论

尽管在不影响工艺生产的情况下,通过变频的方式将往复式压缩机的振动降下来,但笔者认为地基强度的不足是导致共振的根本原因,要想彻底解决共振问题,需要对基础重新改造。